مطالبی که تاکنون در مورد PLM و PDM بیان شد تنها اشارهای به سیستمهـای مـدیریتی اسـت کـه صنایع امروز دنیا را با تغییراتی شگرف روبرو کرده است و CATIA V5 تنها هدایت بخـشی از ایـن سیـستم عظیم را بر عهده دارد. در این بخش قابلیت های هر کدام از محیط های کاری CATIA V5 معرفی میشود. تصور بر این است که شما به عنوان خواننده، اطلاعاتی در مورد حداقل یکی از نرم افزارهای طراحی مکـانیکی داریـد و برخـی از واژههای عمومی این دسته نرم افزارها برایتان روشن است.

در میان نرم افزارهای طراحی مکانیکی CATIA V5 از جایگاه ویژهای برخوردار است زیرا این نرم افـزار نه تنها دارای محیطهای کاری متعدد برای پشتیبانی مراحل CAD ،CAE و CAM میباشد بلکه پا را فراتـر از مراحل طراحی، تحلیل و ساخت گذاشته است و در سیستم یکپارچه ای قرار میگیرد که هـدف آن مـدیریت تمامی مراحل تولید یک محصول از ایجاد مفهوم تا مرحله تولید و در نهایت از رده خارج شدن آن میباشد. به عبارت بهتر، CATIA V5 نرم افزار طراحی و ساخت و تولید است که قدرت کنتـرل و مـدیریت کـل فرآینـد تولید محصول را دارد.

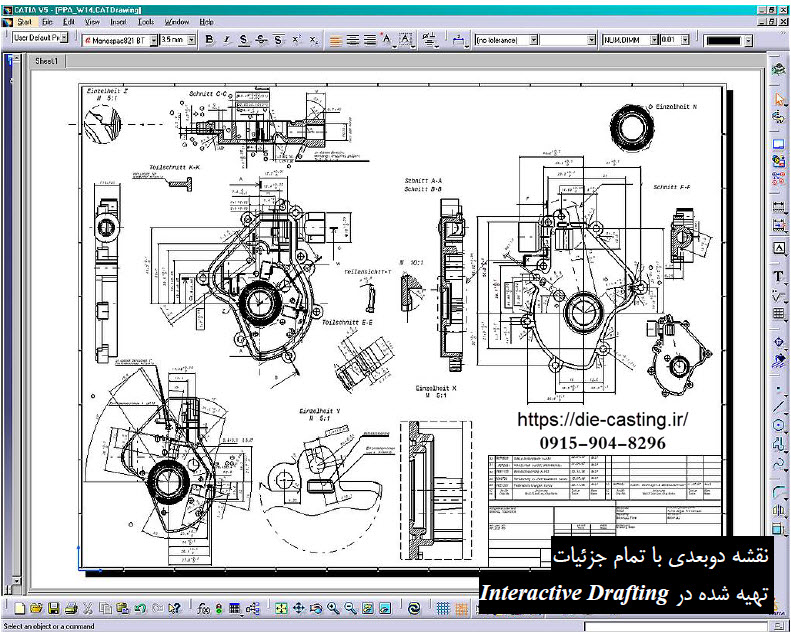

CATIA V5 مجموعه ای از محیط های کاری است که هر کدام از آنها بـا هـدف پاسـخگویی بـه نیـاز بخشی از فرآیند ساخت و تولید محصول ایجاد شده است. یکی از اهداف ایجاد CATIA V5 حرکت به سوی تعریف دیجیتالی محصول و ایجاد ماکتهای سه بعدی مجازی دقیق مـیباشـد تـا بـدین وسـیله بـا افـزایش خلاقیت و نوآوری، هزینه های تولید کاهش و قدرت رقابت صنایع دارای این فناوری افزایش یابد.

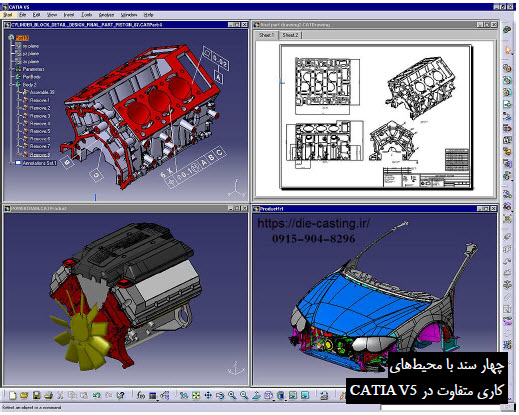

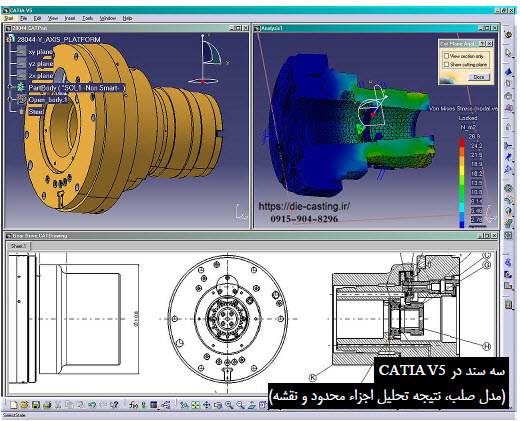

CATIA V5 یک محـیط Interface Document Multi اسـت؛ یعنـی در زمـان واحـد مـیتـوان در محیطهای کاری (Workbench) متفاوتی کار کرد و هـرکـدام از آنهـا را در پنجـرهای جـدا مـشاهده نمـود؛ میتوان همزمان که طراحی یک قطعه انجام میگیرد در پنجره دیگری تحلیل آن قطعـه را تحـت بارگـذاری مشاهده کرد و هم زمان در پنجره دیگری شـیوه ماشـینکاری و سـاخت آن را کنتـرل نمـود. از طرفـی دیگـر میتوان تمام این اسناد را کاملاً به هم وابسته کرد تا تغییر در یک سند در سندهای وابـسته نیـز اعمـال شـود. به کار بردن ترکیب Engineering Concurrent برای توصیف این تعریف مناسب است و میتوان بـه خـوبی درک کرد که منظور از تولید یکپارچه به کمـک رایانـه (CIM-Manufacturing Integrated Computer) چیست. به همین دلیل وقتی وارد CATIA V5 میشـوید بـا لیـستی از محـیطهـای کـاری متفـاوت روبـرو میشوید که بکارگیری موثر هر کدام لازمه داشتن تخصص در شاخه علم مربوط به آن محیط کاری است.

مشاهده کامل کتاب از کتیا بیشتر بدانیم

دایکاست چیست

ریخته گری تحت فشار (دایکاست) عبارت است از یک روش ریخته گری که در آن ف مایع تحت تاثیر یک فشار نسبتا بالا به داخل قالبهای دائمی چند تکه پرس می شود. بنابراین عمل پر کردن قالب همانند ریخته گری ماسه ای و یا ریخته گری با قالب ریژه تحت تاثیر نیروی وزن نیست، بلکه عمدتا بر اساس تبدیل انرژی فشاری که به ف ریختگی مایه اعمال میشود به انرزی جنبشی صورت می پذیرد. به این ترتیب هنگام عمل ریختن، جریانهای سیالی با سرعت بالا به وجود می آید تا اینکه بالاخره در انتهای پر کردن قالب انرژی چنبشی مواد متحرک به انرژی فشاری و حرارتی تبدیل میشود.

ریخته گری تحت فشار از درون ریخته گری با قالب فی ریژه توسعه پیدا کرده است . وجه مشترک هر دو روش استفاده از قالبهای فی دائمی است. اما ریخته گری با قالب های فی ریژه محدودیت هایی دارد، زیرا پر کردن قالب فقط تحت تاثیر نیروی ثقل انجام می گیرد و از این جهت دسترسی به سرعتهای بالا برای جریان سیال امکانپذیر نیست. بر این اساس قطعات ریختگی جدار نازک با دقت بالا و همچنین گوشه ها و لبه های تیز فقط تحت شرایط خاصی با این روش قابل تولید هستند.

در ریخته گری تحت فشار (دایکاست) ف مایع با سرعت زیاد به داخل حفره قالب فشرده می شود. تاثیر فشار را که در اثر آن ف مایع از درون بارکترین سطوح مقاطع نیز جریان می یابد و به دیواره قالب برخورد میکند برای تطبیق دقیق قطعه ریختگی با شکل قالب تعیین کننده است و از جمله مزیتهای ممتاز ریخنه گری تحت فشار به شمار می آید.

با این روش بخصوص امکان تولید قطعات ریختگی نازک و دقیق با کیفیت سطح بالا فراهم می گردد و می توان ار ابعاد بیش از اندازه بزرگ در طراحی قطعات ریختگی اجتناب و در نتیجه در مصرف مواد ریختگری صرفه جویی نمود، بویژه اینکه این روش نه فقط بهره وری بالایی را میسر می سازد، بلکه کوتاهترین راه تولید یک محصول از ف ریختگی با تیراژ بالا نیز محسوب میشود.

برای سفارش ساخت قالب دایکاست از سایت فنی و مهندسی دایکستینگ دیدن فرمائید .

خصوصیت اصلی فرایند ریختگری تحت فشار عبارت است از ایجاد یک فشار نسبتا زیاد هنگام پرکردن و یا تزریق تا ف مایع با سرعت زیاد به داخل حفره قالب چریان یابد. از این رو عمل پر کردن قالب دراین روش با روش های دیگر ریخته گری تفاوت دارد. با توجه به این امر نتجه می گیریم که برای طراحی قطعه ریختگی، قالب و گلویی تزریق به شرایط مشخصی نیاز دارد. به علاوه تولید انبوه قطعات ریختگی مستم تجهیزات ویژه جهت بسته نگاه داشتن قالب دایکاست بوده و از طرف دیگر فشردن ف مایع به داخل قالب و اعمال فشار کافی تا انجماد آن است.

تولید به روش ریخته گری تحت فشار همیشه به صورت سری انجام میشود و بخصوص برای تولید تیراژ متوسط تا بزرگ مناسب است. این نوع تولید به مقدار زیادی مکانیکی شده و در بسیاری از موارد با خودکار کردن آن در هزینه ها صرفه جویی نمود. پروسه تولید با ماشین ریخته گری تحت فشار اساسا با یک ترتیب از پیش تعیین شده صورت میگیرد. این سیکل ماشینی از طرف اپراتور و یا به طور خودکار تکرار می گردد. برای دستیابی به مدت زمانهای کوتاه در سیکل (و به حداقل رساندن اثرات حرارتی قالب ریخته گری دایکاست ) قطعات ریختگی دایکاست غالبا به صورت جدار نازک طراحی می گردند.

اگر قرار باشد که قطعات ریختگی به علاوه دارای طراحی پیچیده نیز باشند، تولید قطعات بدون عیب بعضا دشوار می گردد. در عین حال ماشین های پر قدرت و مدرن ریخته گری تحت فشار دایکاست این امکان را به وجود آورده اند تا بتوان با فشارهای تزریق بالا و سرعت های پر کردن زیاد، که در اکثر موارد چهت تولید قطعات ریختگی بی عیب و نقص کافی است،کار کرد . این همه اگر در طراحی قطعات ریختگی چدار نازک مشکلات ریخته گری به وجود آید بایستی برای اجرای صحیح تزریق و پر کردن قالب فکر اساسی کرد.

ماشین های دایکاست:

این ماشین ها دو نوع کلی دارند:

۱- ماشین های با محفظه تزریق سرد: Cold chamber در این نوع سیلندر تزریق خارج از مذاب بوده و فاتی مانند AL و Cu و mg تزریق می شود و مواد مذاب توسط دست به داخل سیلندر تزریق منتقل می شود.

۲- ماشین های با محفظه تزریق گرم: Hot chamber در این نوع سیلند تزریق داخل مذاب و کوره بوده و فاتی مانند سرب خشک و روی تزریق می شود و مذاب اتوماتیک تزریق می شود.

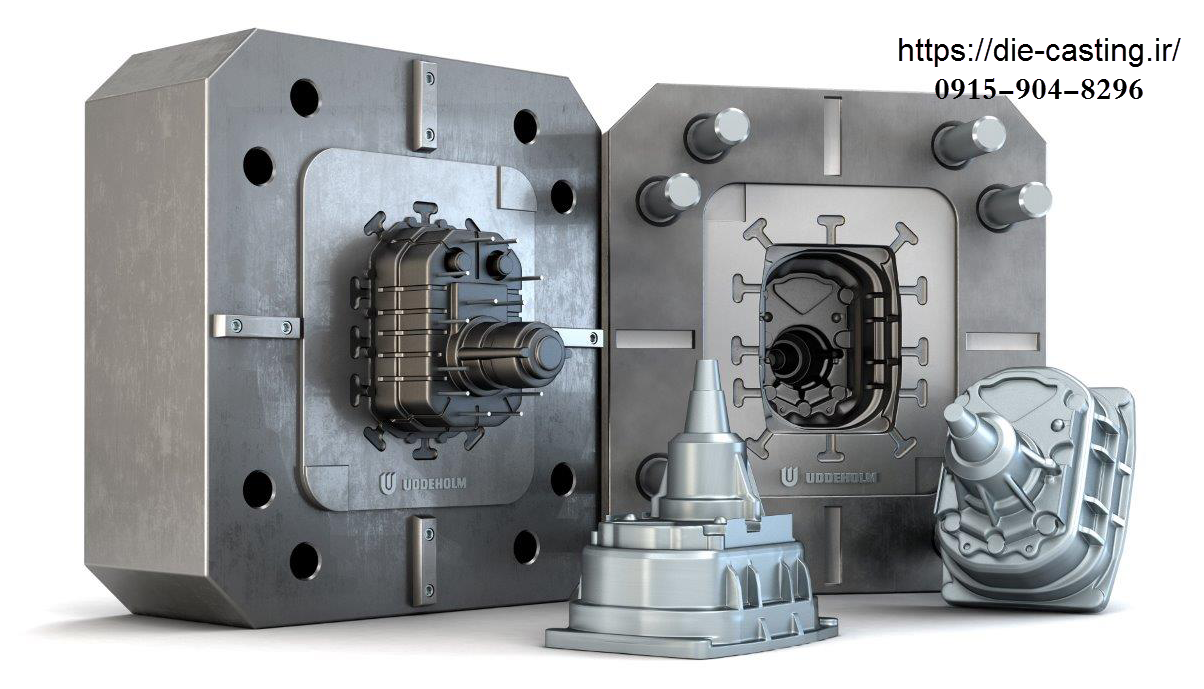

طراحی و ساخت قالب دایکاست

برای سفارش طراحی و ساخت قالب دایکاست وارد سایت شوید و نمونه کارها را مشاهده کنید. با توجه نمونه قطعات تعیین سطح کنید و از قیمت ساخت قالب دایکاست خود اطلاع پیدا کنید.

وب سایت : https://die-casting.ir

تلفن : 09159048296

درباره این سایت